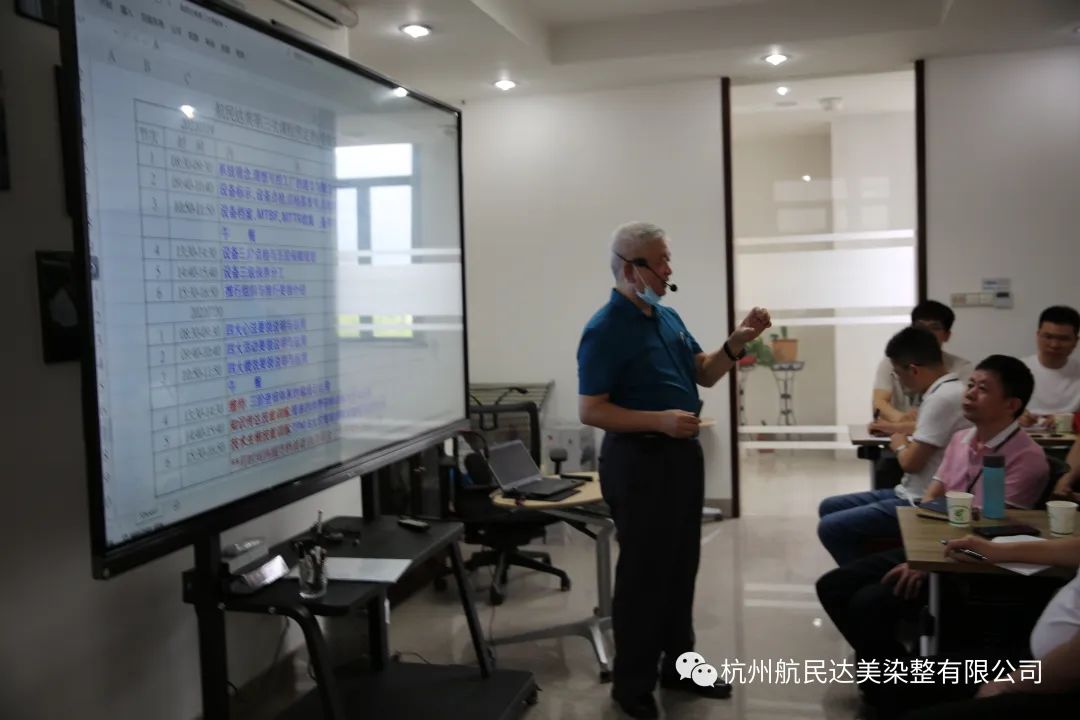

日期 : 2022-08-14

TPM(Total Productive Maintenance)即以設備為中心的全員生產管理。最開始是以設備為中心的管理,后面擴展到整個生產系統的方方面面。定義到一個理想的工廠,新廠房、新設備,標準的工藝方法和材料,敬業、專業按章操作的各級人員,但現實的工廠并非如此,廠房環境、設備衛生狀態、人員心理狀態、生產工藝方法和生產材料等都存在不足的地方。

結合我們公司的現狀,針對TPM設備管理,我們應該怎樣做?

第一,通過經常性的培訓,讓各級人員改變思維,提升認知,深入了解TPM的目的、好處以及推行流程。

第二,實施清掃,將環境和設備打掃干凈,發現設備上的微缺失。

第三,將問題點做成表格并做修復,對困難點、污染源做逐一改善修復。

第四,將修復好的設備,需要進行的點檢和保養內容做成基準書,對各級員工進行講解培訓,讓每一位員工充分了解、熟悉,并認真去做好。

第五,成立推廣小組,利用單點教育、活動看板、三級復核,將問題整改落到實處。

第六,到一定階段,員工已經實現操作的專家化,可以自己提出標準并遵照執行,最終實現員工的自主保養,從而提升企業的素質,實現整體競爭力、人均單位產值、OEE、品牌力的上升。

TPM是一項長期的活動,需要公司同仁上下一心,堅持不懈,齊心共力,一起來完成。各級人員在TPM設備管理中應當擔當起各自的職責:

公司領導:方針目標的設定,成立推行委員會,高階診斷;

車間科長:車間推行總負責,設定目標、具體時間,各部門的協調,效果復核;

車間管理人員:設定標準,利用單點會、活動看板等執行車間設置的目標,并培訓下屬員工,復核各自工段的工作完成情況;

車間機電設備人員:負責技術標準的審核,點檢保養操作的指導和驗收;

員工:自主保全最終落地的執行者,在充分了解具體方法的前提下落地執行,在具體操作過程中根據實際情況進行整改。

供稿:工程部黃學剛